Het Franse Aigle, dat al meer dan 160 jaar échte caoutchouc laarzen met de hand maakt, heeft de drie designers van Études Studio als creatieve directeurs aangewezen. Samen willen ze het label nog meer op de modekaart zetten als hip duurzaam merk.

Als Hiram Hutchinson in 1853 het patent op het vulkaniseren van caoutchouc koopt, is dat de geboorte van ‘A l’Aigle’. Sindsdien worden er onder (ongeveer) die naam rubberlaarzen verkocht. Caoutchouc, of natuurlijk rubber, heeft wat dingen voor op pvc: het is sterker en duurzamer, heeft een hogere weerstand en is schokabsorberend.

Nu het merk 167 jaar bestaat, introduceert het Franse heritage label officieel zijn head of design. En het zijn er meteen drie. De drie designers achter het Parijse cultmerk Études Studio, Aurélien Arbet, Jérémie Égry en José Lamali, mogen voortaan Aigle verder op de modekaart zetten als duurzaam merk.

Études Studio

Lang voor de term goed en wel was ingeburgerd, nam Aigle al een voortrekkersrol op als ecolabel in de modewereld. Études Studio deelt deze visie. Samen willen Aigle en Études Studio ecologie nog meer voorop stellen en milieuvriendelijke collecties ontwerpen.

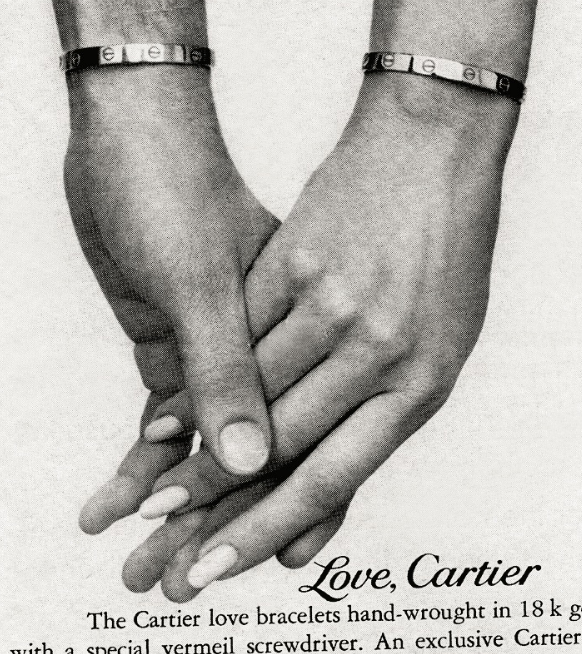

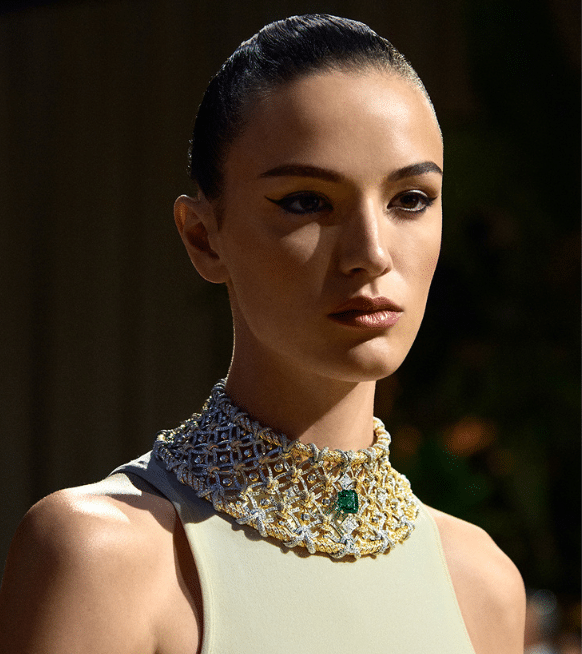

Lees ook: Rolex, Cartier, Omega… Welke horloges behouden hun waarde?

“We kijken ernaar uit onze visie met Aigle te delen, een nieuw hoofdstuk te schrijven in de rijke geschiedenis van het merk en een hedendaags silhouet te ontwikkelen, geschikt voor avontuur in de stad en de natuur”, aldus de heren achter Études Studio.

Ready-to-wearcollectie

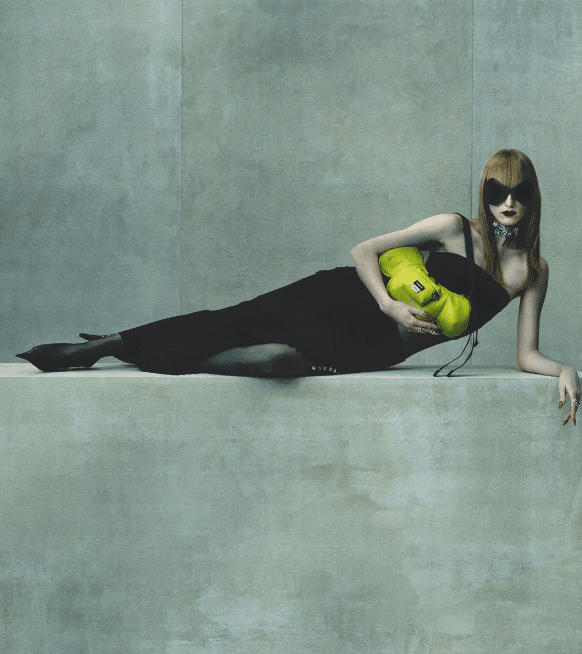

Aigle mag dan bekend staan om zijn regenlaarzen, het merk heeft ook een uitgebreide ready-to-wearcollectie. Dankzij samenwerkingen met merken als Koché en Jean-Charles de Castelbajac is die bovendien hipper dan je zou denken. Met de komst van de heren achter Études Studio worden nog meer van die onverwachtse collabs verwacht.

Aigle

Een bezoekje aan de fabriek van Aigle

Enkele jaren geleden, toen we nog mochten reizen, bracht Marie Claire een bezoekje aan de fabrieken van Aigle in het Franse stadje Chatellerault. Het maakt meteen duidelijk hoe het unieke creatieproces van de regenlaarzen juist in elkaar zit. Lees het verslag van onze journaliste hieronder:

“Op een industrieterrein in niemandsland Chatellerault maken 200 ambachtslieden 4.000 paar handgemaakte laarzen per dag. Voor we het atelier binnengaan, trekt een soort betonmolen onze aandacht. In die machine wordt een enorm grote kauwgum vermengd met pigmenten, dan tussen een pers platgedrukt en uitgerold tot dunne tabletten die er stuk voor stuk uitzien als een gekleurde Lange Jan. Het natuurlijke rubber uit Afrika en Azië bewaart z’n kwaliteiten door verschillende toevoegingen. De laatste toevoeging is zwavel, cruciaal bij het vulkaniseren. Deze rubbertabletten worden binnen de 24 uur verwerkt.

Lees ook: Op deze outfits van prinses Diana zijn de kostuums van ‘The Crown’ gebaseerd.

Voor één paar laarzen heb je 2 kilo rubber nodig en 60 stappen. Alle rubberen componenten (bovenkant, boord, logo, zool…) worden zorgvuldig uitgesneden. Restjes worden gerecycleerd voor de versterkingen, 33% van de bovenkant is bijgevolg her- gebruikt. Ook de buitenzolen bestaan voor 20% uit gerecycleerd rubber. Intussen wordt de voering voorbereid en ook hier worden overschotten gerecycleerd.

Elk onderdeel van de laars wordt met grote precisie aangebracht op een aluminium leest die overeenstemt met de schoenmaat. Totslot wordt de buitenzool vastgemaakt op de laars en volgt de vulkanisering. Grote karren vol laarzen gaan voor een uur de XL-oven in op 130 à 140° C. Dit proces maakt de laars waterdicht, duurzaam en flexibel. Voor de laarzen in een kartonnen doos gaan, worden ze allemaal getest op waterdichtheid. Dat is geen hogere wiskunde maar gewoon een waterbad; luchtbelletjes zijn een no go. Ook foutjes in de afwerking, de antislipprestatie van de zool en dezonbestendigheid van het rubber worden nagekeken. Laarzen die niet waterproof zijn, worden afgekeurd. Andere foutjes leiden naar de outlets of fabriekswinkel.”